2020년 테슬라 CEO 일론 머스크는 테슬라 차체의 전면부와 후면부를 제작하기 위한 기가프레스를 구입했다고 발표했습니다. 기존의 자동차 회사들은 차체 전면부 또는 차체 후면부는 수십 개의 부품을 접합하여 큰 덩어리로 만들지만, 테슬라가 계획한 기가캐스팅은 이를 한 번에 찍어내겠다는 것입니다.

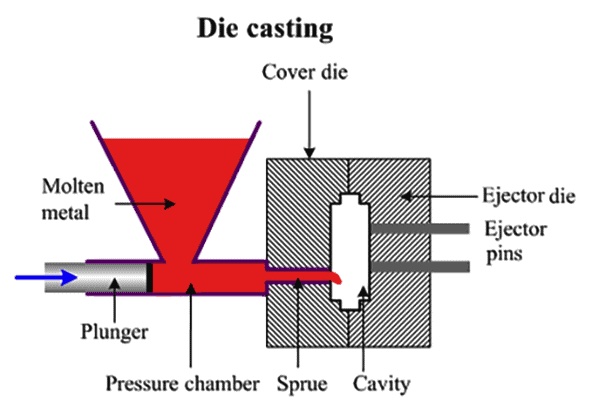

일론 머스크는 로봇 가격이 고가라는 점을 고려하여 생산 설비 비용을 획기적으로 줄일 수 있는 방법으로 다이캐스팅 일체 성형 방식을 도입하게 됩니다. 즉, 생산 비용을 낮춰 전기차를 생산하는 데까지 소요되는 총비용을 낮추겠다는 관점입니다. 전기차의 배터리, 모터, 차체 등 부품에서의 원가 절감은 어느 정도 한계가 있기 때문에 전기차의 비용을 더 낮추기 위해서는 생산 비용을 낮춰 소비자들에게 합리적인 가격으로 공급하겠다는 전략인 것입니다.

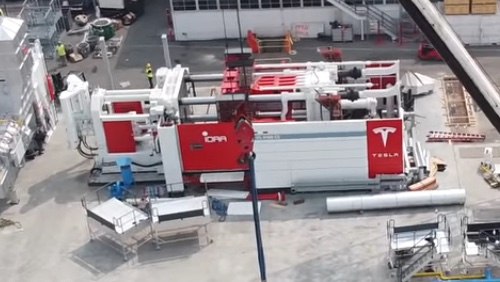

테슬라는 이를 위해 기가프레스에 적합한 주조용 알루미늄 합금 AA386을 개발합니다. AA386은 알루미늄 89.5%, 실리콘 8.5%, 기타 2.0% 구성된 합금입니다. 참고로 AA386은 SPACE X의 우주선용 소재 기술을 응용하여 테슬라 소재 개발팀이 개발한 것으로 알려져 있습니다. 기가프레스 설비는 이탈리아 IDRA에서 제작하며 5,500~6,100톤 급의 고압 주조 능력을 가지고 있습니다. 당시 기존 완성체 업계에서 사용하는 설비는 최대 4,000톤 급이었지만, 테슬라는 이를 뛰어넘는 6,000톤, 8,000톤 급의 기가 프레스를 계획하고 있던 것입니다. 기가프레스는 설비 무게만 400톤이 넘으며 한 번에 104kg의 알루미늄 합금을 10m/s 속도로 주입이 가능합니다

쉽게 말해 붕어빵을 만들기 위해 밀가루 반죽을 붕어빵 틀에 주입해야 하는데, 작은 붕어빵을 만든다면 밀가루 반죽을 주입하기 쉽습니다. 하지만 엄청나게 큰 붕어빵을 만들어야 한다면 반죽이 식기 전에 반죽을 붕어빵 틀 구석구석으로 퍼뜨려야 하는데, 이를 위해서는 엄청난 압력과 속도로 반죽을 주입해야 하는 것입니다.

기가프레스의 생산 능력은 1시간당 40~45대의 다이캐스팅 부품 성형이 가능하며 하루 최대 1,000대의 다이캐스팅 부품을 생산할 수 있습니다.

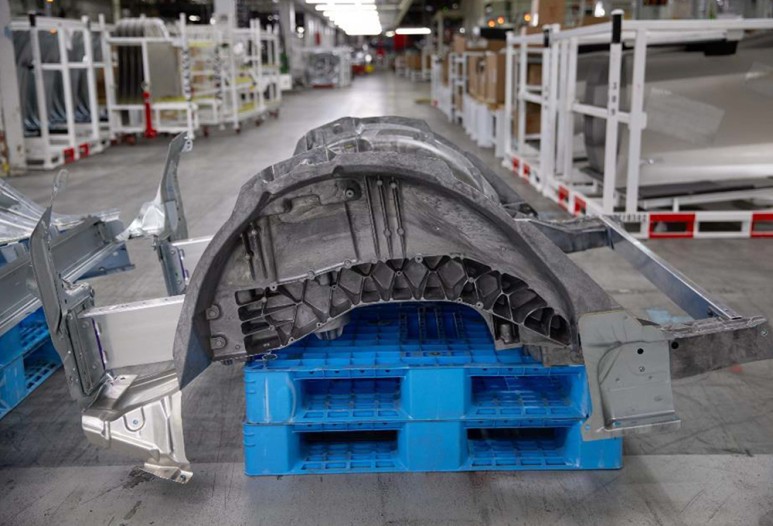

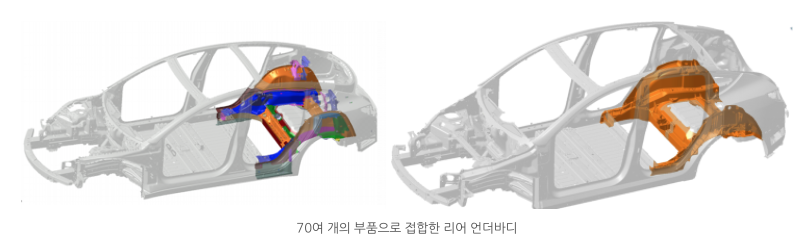

테슬라는 2021년 기가프레스를 최초로 도입하였고 모델Y의 리어 언더바디에 기가캐스팅을 최초로 적용하였습니다. 기존에는 리어 언더바디를 70여 개의 부품으로 접합하였지만, 기가프레스를 통해 처음에는 좌우 2piece로 생산 후 접합하였고, 최종적으로는 1piece로 일체형 주조에 성공하게 됩니다. 테슬라는 프리몬트 공장, 베를린 기가팩토리, 텍사스 오스틴 기가팩토리 상하이 기가팩토리 등에 기가 프레스 도입을 완료하게 됩니다.

기가프레스 작업은 온도 750℃의 금형 안에 알루미늄 합금을 주입하고, 합금이 경화되면 로봇이 완성품을 취출합니다. 그리고 금형은 185℃까지 냉각되고, 로봇으로 금형을 세정한 뒤 다음 작업을 실시합니다.

테슬라는 모델Y의 리어 언더바디를 기가프레스로 생산하면서 운반용 컨베이어와 로봇 300대를 감축했다고 합니다. 프론트 바디의 경우도 기가프레스로 제작할 경우 로봇을 2/3 감축하고 컨베이어 공간을 20% 절약할 수 있을 것으로 예상하고 있습니다. 기가프레스용으로 개발한 소재 AA386은 가격이 높지만, 생산 설비를 축소함으로써 전체적인 관점에서는 비용을 절감할 수 있다는 것이 테슬라의 전략입니다.

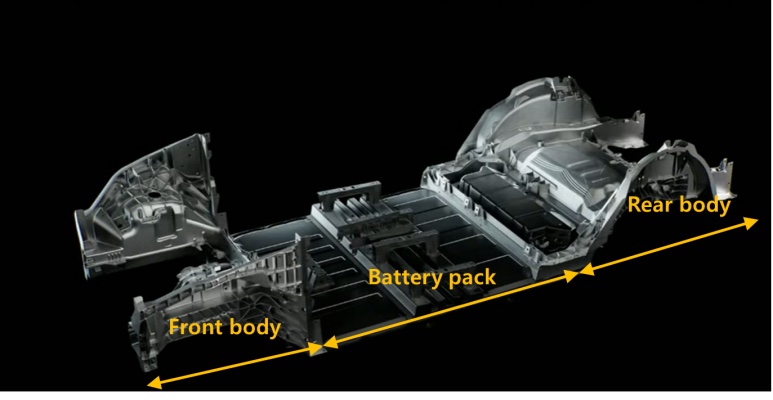

테슬라는 그 이후에 Structural Battery Pack이라는 이름의 배터리 팩 일체형 차체 다이캐스팅 공정을 계획하였습니다. 전기차를 프론트/배터리 팩/리어 이렇게 세 부분으로 단순화하여 일체형 주조를 도입하겠다는 것입니다.

최종적으로 테슬라는 Unibody 다이캐스팅 기술을 도입하여 차체 전체를 일체형 주조로 생산하는 전략도 가지고 있습니다.

경차부터 대형차까지 양산하는 기존 자동차 브랜드와 달리 테슬라는 차종수가 적기 때문에 기가캐스팅과 같은 과감한 공용화 전략을 사용할 수 있었던 것으로 보입니다. 기존 자동차 브랜드는 다품종으로 고객의 입맛에 맞게 백화점식 판매를 하는 반면, 테슬라는 모델3, 모델Y라는 볼륨 모델을 통해 고객의 입맛을 맞추고 있습니다. 따라서 테슬라는 경차부터 대형차까지 차급마다 기가프레스 장비를 구매하는 것이 아니라 볼륨 모델 차종에 대해서만 기가프레스 장비를 준비하면 됩니다. 더 나아가 기가캐스팅을 통해 차체 부품을 통합하여 제조비용, 원가, 중량 등을 절감할 수 있었던 것입니다.

또한, 테슬라는 신생 자동차 회사이기 때문에 기존 공장의 설비를 교체해야 하는 부담 없이 신공장에 기가프레스와 같은 장비를 도입할 수 있었습니다. 폭스바겐이나 토요타와 같이 이미 거대한 자동차 회사의 경우 엄청난 투자비를 들여 기존 금형 설비를 가동하고 있기 때문에 이제 와서 기가프레스와 같은 설비로 전체 공장에 대해 교체하는 것은 쉬운 일이 아닙니다. 뒤늦게 토요타, 볼보, 현대자동차 등 기가캐스팅과 같은 일체 주조형 방식을 도입하려고 계획하고 있지만 과연 그들의 비즈니스 모델에 맞는지, 그리고 기존의 레거시를 어떻게 극복할지 지켜볼 필요가 있습니다.